会社沿革

| 1990年 |

1月 |

木本産業の物流部門として設立 |

| 1990年 |

6月 |

第1工場を建設、生産を本格始動 |

| 1993年 |

10月 |

生産量拡大に伴い第1工場を増設(1.6倍に増床) |

| 2001年 |

4月 |

第1工場を再増設(当初の2倍に増床) |

| 2013年 |

6月 |

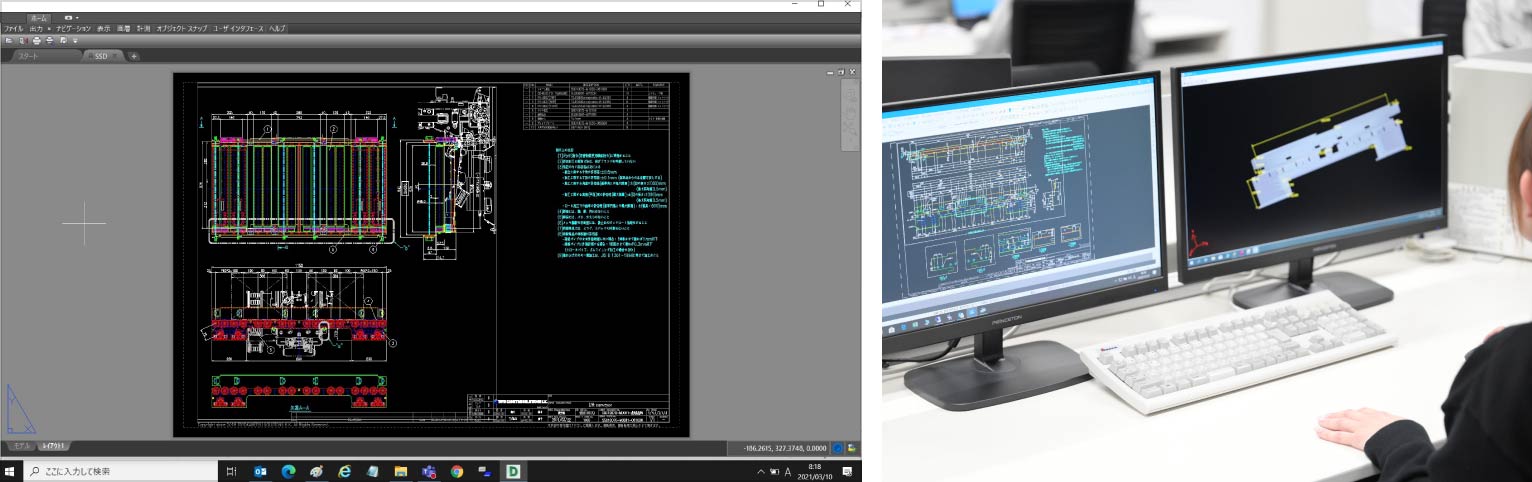

MIKANプロジェクト(ハード改革)開始 |

| 2013年 |

9月 |

トーヨーカネツソリューションズ株式会社 和歌山工場として合意 |

| 2013年 |

10月 |

TKLC株式会社として独立 |

| 2014年 |

10月 |

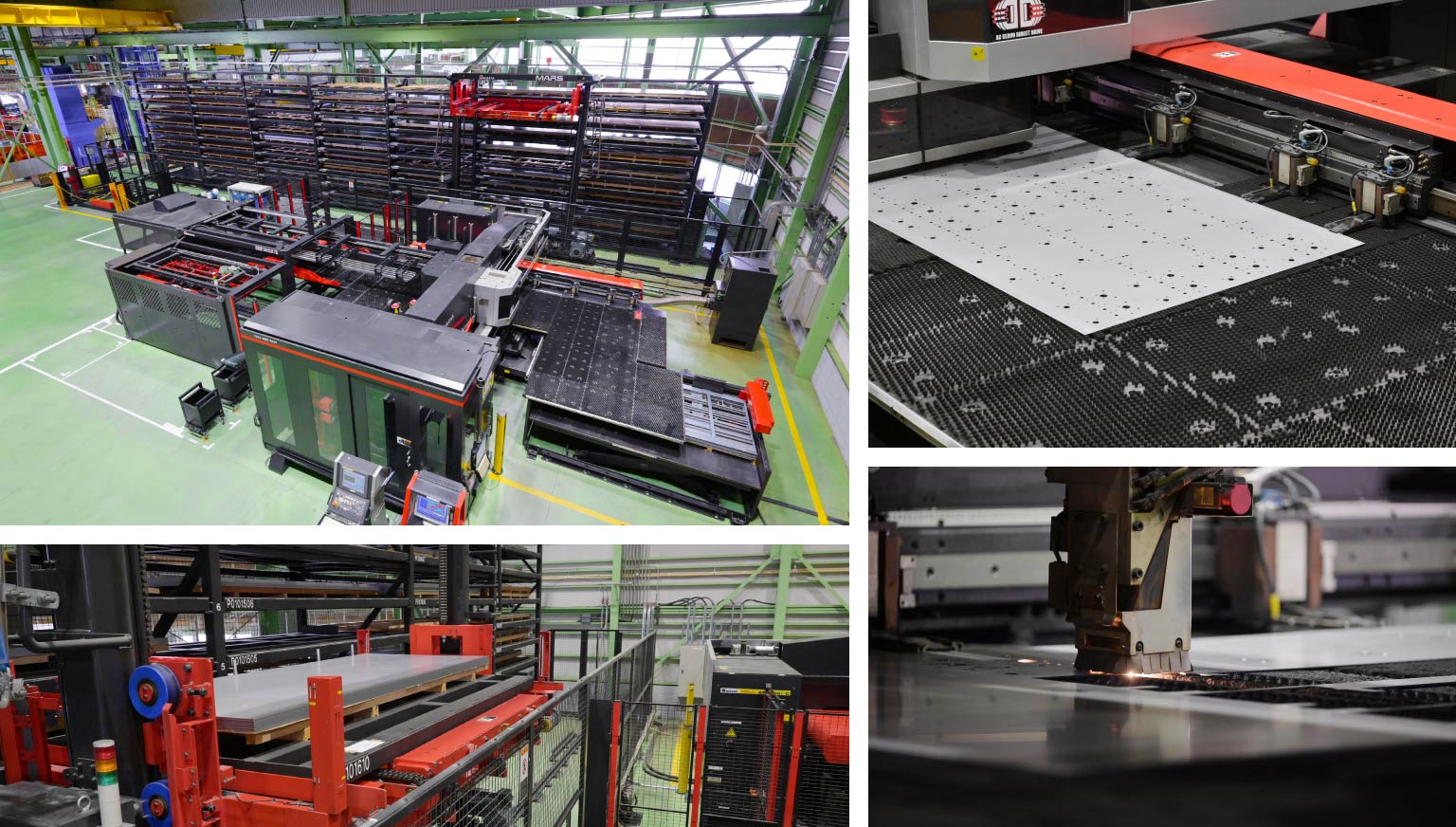

働きやすさと環境に配慮し第1工場を改修、加工機・塗装設備・空調設備を刷新 |

| 2015年 |

2月 |

ISO9001/ISO14001運用開始 |

| 2015年 |

4月 |

MIKANプロジェクト第二期(ソフト改革)の開始 |

| 2015年 |

7月 |

第2工場の竣工、生産の流れを整流化 |

| 2018年 |

5月 |

OHSAS18001:2007運用開始 (現ISO45001:2018) |

| 2019年 |

10月 |

第3工場の竣工、生産増加に伴い組立・保管エリアを拡大 |

| 2019年 |

10月 |

有田市と防災協定を締結、第3工場が緊急避難場所に指定 |

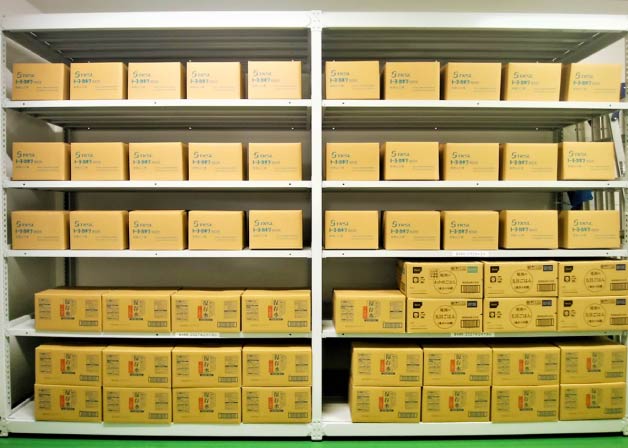

| 2020年 |

12月 |

第3工場にAutoStoreを導入、倉庫業務を刷新 |

※ISOおよびOHSASについてはトーヨーカネツ株式会社にて認証取得